Алюминий –серебристо-белый металл с низкой температурой плавления (+600°С) и невысокой плотностью – 2,7 г/см3. Для сравнения: плотность железа составляет 7,8 г/см3, а температура его плавления +1540°C. У меди эти характеристики составляют соответственно – 8,94 г/см3 и+1083°C. Алюминий в чистом виде в природе не встречается из-за его высокой химической активности. Металл, называемый первичным, получают обогащением глинозема. Алюминий различной степени химической чистоты используется как самостоятельный материал или в качестве основного компонента алюминиевых сплавов.

Алюминий различной степени чистоты – марки, свойства, области применения

В соответствии с ГОСТ11069-2019 первичный алюминий обозначают буквой А, его классификацияв зависимости от количества примесей выглядит следующим образом:

- марка особой чистоты A999 – содержит 99,999% Al;

- высокой чистоты – А995 (99,995% Al), А99 (99,99% Al), А98 (99,98% Al), А97 (99,97% Al), А95 (99,95% Al);

- технической чистоты –А92 (99,92% Al), А9 (99,9% Al), А85 (99,85% Al), А8 (99,8% Al), А7 (А99,7%Al), А6 (А99,6% Al), А5 (А99,5% Al), А0 (А99,0% Al).

Алюминий отличается высокой коррозионной стойкостью благодаря оксидной пленкеAl2O3, которая образуется на поверхности алюминиевых металлоизделий. Чем чище металл, тем выше его устойчивость к коррозии. Алюминий особой и высокой чистоты востребован при производстве фольги, электрических проводов и кабелей, других токопроводящих элементов.

Характеристики различных марок технического алюминия регламентирует ГОСТ 4784-2019. Эти материалы обладают низкой прочностью, поэтому применяются в областях, для которых важны их основные преимущества: пластичность, хорошая свариваемость, коррозионная стойкость, высокие тепло- и электропроводность. В молекулярной решетке технического металла содержится минимальное количество примесей, рассеивающих поток электронов, поэтому он успешно используется в приборостроении, для изготовления теплообменников и нагревательных приборов, осветительного оборудования.

Области применения технического алюминия:

- устройство технологических трубопроводных систем;

- обустройство палубных надстроек морских и речных судов;

- изготовление электротехнических шин, различных проводников;

- производство цистерн и посуды.

Классификация алюминиевых сплавов по назначению и состоянию

Наиболее распространенные элементы, используемые для получения сплавов на основе алюминия: железо, кремний, марганец, цинк, медь, реже – бериллий, титан, литий, цирконий.

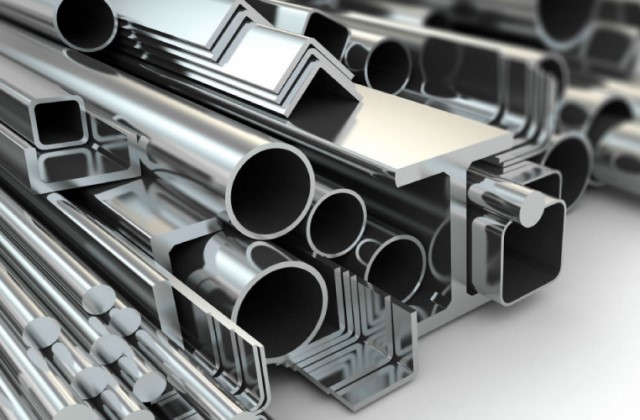

По запланированной области применения алюминиевые сплавы разделяют на:

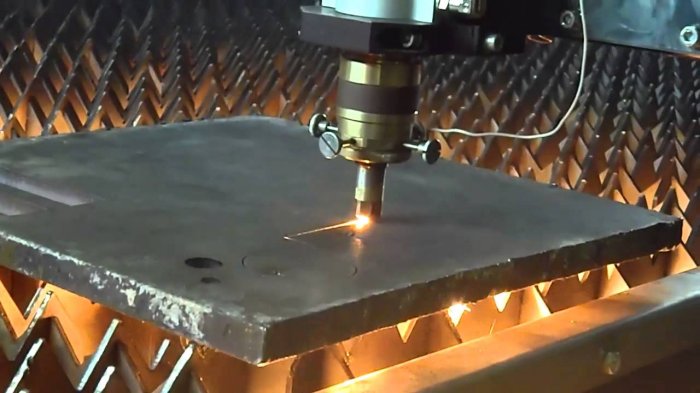

- Деформируемые. Они предназначаются для получения полуфабрикатов способами горячего и холодного деформирования – прокаткой, прессованием, протяжкой. Это листы, профили, прутки, трубы.

- Литейные, используемые для получения фасонного литья. Характеристики литейных сплавов повышают различными способами термической обработки.

- Получаемые по технологии порошковой металлургии – САС и САП.

Различают несколько видов состояния алюминия и его сплавов, обозначаемые в маркировке буквами русского алфавита:

- М – мягкий, после отжига;

- Т – после закалки и старения в естественных условиях;

- А – плакированный;

- Н – нагартованный;

- П – полунагартованный.

Литейные сплавы на основе алюминия –классификация по характеристикам и химическому составу

Литейные алюминиевые сплавы чаще всего содержат кремний, улучшающий литейные характеристики. Они сочетают низкую плотность с хорошей прочностью, что обеспечивает возможность отливать изделия сложных форм без образования трещин и других дефектов. По характеристикам эти материалы условно разделяют на следующие группы:

- высокогерметичные – АЛ2, АЛ9, АЛ4М;

- с повышенной прочностью и жаростойкостью – АЛ5, АЛ19, АЛ33.

По химическому составу литейные алюминиевые сплавы делят на:

- Силумины. Содержат значительное количество кремния. В составе наиболее популярной марки силуминов АЛ2 содержится 10-13% Si. Материал – дешевый, с хорошей коррозионной стойкостью, но низкими механическими характеристиками. Применяется при производстве изделий, не рассчитанных на восприятие серьезных нагрузок. Марки литейных алюминиевых сплавов АЛ4 и АЛ9, дополнительно легированные магнием, востребованы для изготовления средне нагружаемых деталей.

- Медьсодержащие алюминиевые сплавы – АЛ7, АЛ19. После термообработки хорошо обрабатываются резанием, имеют высокие механические характеристики при комнатных и повышенных температурах. Их минусы – низкие линейные свойства, из-за которых материал подвержен сильной усадке, склонен к образованию горячих трещин. Еще один существенный недостаток – слабая устойчивость к коррозии, поэтому отливки из этих материалов обычно анодируют. Области применения – изготовление деталей относительно простой конфигурации – кронштейнов, различного рода арматуры.

- Алюминиево-магниевые марки. Могут содержать модифицирующие добавки титана, циркония, бериллия. Обладают низкими литейными характеристиками, но имеют другие ценные технические характеристики. Они хорошо обрабатываются режущим инструментом, отличаются повышенными механическими свойствами и высокой коррозионной стойкостью. Из марок АЛ8 и АЛ27 производят литые детали, предназначенные для эксплуатации во влажной среде, например, в судах и самолетах. Марки АЛ13 и АЛ 22 содержат до 1,5% кремния, повышающего литейные качества. Эти материалы используются в судо- и авиастроении.

Деформируемые алюминий и алюминиевые сплавы – виды и их характеристики

Деформируемый алюминий технической чистоты, в соответствии с ГОСТом 4784-2019, обозначают буквами АД и цифрами, характеризующими чистоту металла:

| Обозначение деформируемого алюминия | Количество алюминия, % |

| АД000 | 99,8 |

| АД00 | 99,7 |

| АД0 | 99,5 |

| АД1 | 99,3 |

| АД | 99,0 |

Деформируемые сплавы на основе алюминия по способности повышать прочностные характеристики при термической обработке разделяют на упрочняемые и неупрочняемые.

Упрочняемые деформируемые сплавы на основе алюминия

Дюралюмины

К термически упрочняемым сплавам относятся дюралюмины – материалы на основе алюминия, легированного медью, дополнительные добавки – магний и марганец. Обозначаются буквой Д. Ранее наиболее распространенным дюралюмином была марка Д1. Но из-за недостаточных технических параметров его заменила марка Д16, отличающаяся от Д1 более высоким содержанием магния. По прочности и твердости она может сравниться с некоторыми марками стали, но имеет существенный минус – посредственную коррозионную стойкость.

Дюралюмин, изготавливаемый в листах, для повышения коррозионной стойкости и улучшения декоративных качеств, плакируют – покрывают слоем алюминия высокой химической чистоты (не менее 99,95%Al). Толщина защитного слоя – не менее 4% от толщины дюралюминиевого листа. Минус плакирования – снижение прочности материала. Еще один способ повышения коррозионной стойкости – электрохимическое оксидирование (анодирование).

Дюралюмины упрочняют закалкой и естественным старением. Такая термообработка обеспечивает высокую коррозионную стойкость и способность к хорошей обработке режущим инструментом. Дюралюмины хорошо свариваются точечной сваркой и плохо сваркой плавлением из-за склонности к появлению трещин. Способность к ковке – удовлетворительная.

Дюралюмин Д16 широко востребован в областях, требующих высоких технических характеристик: машино-, судо-, приборостроении, авиастроении, строительстве.

Сплавы авиаль

Авиали (авиационные сплавы), содержащие в качестве легирующих элементов магний, кремний, марганец, хром, медь, уступают дюралюминам по прочности, но опережают по пластичности в горячем и холодном состояниях. Основная упрочняющая фаза– Mg2Si. К авиалям относят сплавы АВ, АД31, АД35.

Авиационные сплавы упрочняют закалкой с естественным или искусственным старением. Искусственное старение необходимо проводить сразу после закалки. Длительный промежуток времени между закалкой и искусственным старением приводит к снижению прочности материала.

После упрочняющей ТО для авиалей характерны:

- хорошая обрабатываемость режущими инструментами;

- хорошая свариваемость точечной и аргонной сваркой;

- достаточно высокая общая устойчивость к коррозии, но возможна склонность к межкристаллитной коррозии.

Высокопрочные сплавы (В)

Популярный представитель этого семейства – сплав марки В95, в состав которого входят следующие примеси и легирующие элементы:

- железо – 0,5%;

- кремний – 0,5%%

- медь – 1,4-2,0%;

- марганец – 0,2-0,6%;

- магний – 1,8-2,8%;

- хром – 0,1-0,25%;

- цинк – 5,0-7,0%;

- титан – 0,05%.

Повышение процентного содержания цинка и магния приводит к улучшению прочностных характеристик, но одновременно и к снижению коррозионной стойкости и пластичности. Устойчивость к коррозии улучшают введением марганца.

По сравнению с дюралюминами марки В более чувствительны к концентраторам напряжений и обладают меньшей коррозионной стойкостью под напряжением. Благодаря пресс-эффекту, обусловленному присутствием в материале хрома и марганца, прессованные профили обладают более высокой прочностью по сравнению с листами из этого сплава. Для улучшения коррозионной стойкости листового проката применяют плакирование.

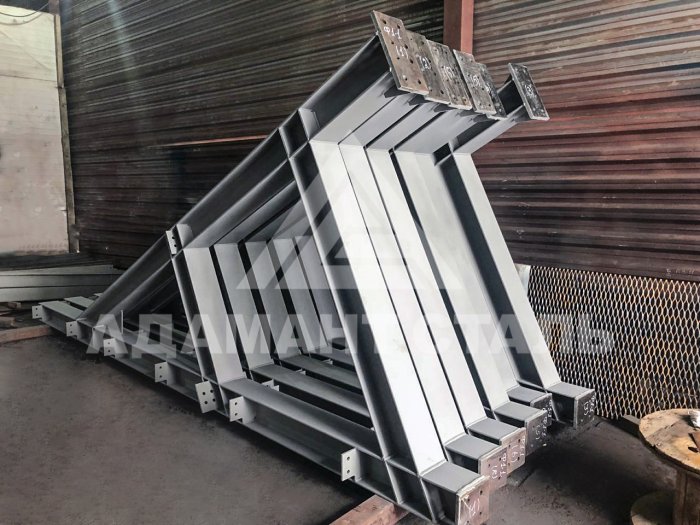

Сплав В95 хорошо деформируется в горячем состоянии и удовлетворительно в холодном состоянии после отжига. Он хорошо соединяется точечной сваркой, обрабатывается резанием. Его применяют для создания нагруженных конструкций в авиастроении, длительно эксплуатируемых при повышенных температурах (+100…+120°C), при устройстве строительных конструкций, способных выдерживать значительные нагрузки.

Сплавы для ковки и штамповки (АК)

Такие материалы пластичны, благодаря чему могут использоваться не только для ковки, штамповки, но и для получения отливок. После ковки и штамповки полуфабрикаты обычно подвергают термообработке – закалка + старение. Наиболее распространенные ковочные марки – АК6 и АК8. Марка АК6 востребована при производстве деталей сложной конфигурации, от которых требуется средний уровень прочности. Марка АК8 применяется для изготовления тяжело нагружаемых деталей способом горячей штамповки.

Области применения изделий из сплавов марки АК:

- хорошая обрабатываемость режущими инструментами;

- способность к соединению элементов контактной и аргонной сваркой;

- подверженность межкристаллитной коррозии и коррозии при существенных нагрузках на изделие или конструкцию.

Термически неупрочняемые деформируемые сплавы на основе алюминия

К таким сплавам относятся марки АМц(алюминиево-марганцевые) и АМг (алюминиево-магниевые). Алюминиево-магниевые марки могут дополнительно легироваться марганцем, измельчающим зерно и упрочняющим структуру. Эти материалы обычно применяются после отжига с охлаждением на воздухе. Для упрочнения алюминиево-магниевых и алюминиево-марганцевых сплавов может использоваться нагартовка – деформационный процесс, при котором уплотняются верхние слои металла. Эффект нагартовки исчезает в зоне сварного шва.

Для этих материалов характерны:

- высокая устойчивость к коррозии;

- хорошая обрабатываемость деформациями – штамповкой, гибкой;

- хорошая свариваемость;

- затрудненная обработка режущими инструментами.

Марки АМц и АМг применяются в областях, в которых не предъявляются высокие требования к прочности, но необходима хорошая устойчивость к коррозии. Из этих материалов изготавливают:

- конструктивные элементы железнодорожных вагонов;

- перегородки зданий и переборки судов;

- узлы грузоподъемного оборудования.

Виды порошковых алюминиевых сплавов и области их применения

Способами порошковой металлургии на основе алюминия получают спеченные алюминиевые порошки (САП) и спеченные алюминиевые сплавы (САС).

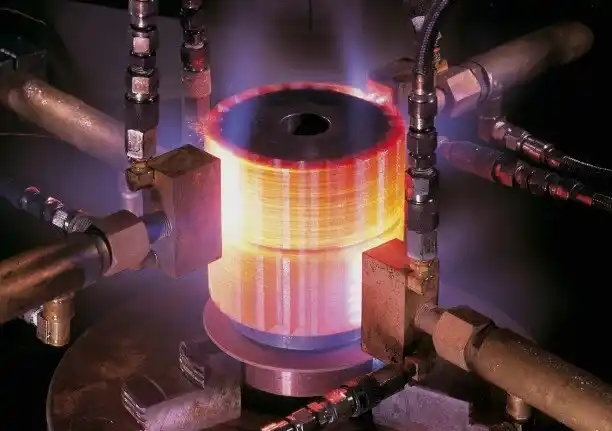

Спеченные алюминиевые порошки

Структурно эти материалы представляют собой алюминиевую матрицу, в которой равномерно распределены мелкодисперсные включения оксида алюминия, обеспечивающие упрочнение металла. Основные характеристики САП:

- высокая жаропрочность;

- способность хорошо деформироваться в горячем и холодном состояниях;

- хорошая обрабатываемость режущими инструментами;

- удовлетворительная свариваемость;

- высокие электропроводность и коррозионная стойкость.

Производители предлагают 4 типа САП, отличающиеся друг от друга процентным содержанием оксида алюминия – САП-1, САП-2, САП-3, САП-4. Чем больше цифра, тем больше содержание оксида, тем выше прочность, твердость, жаропрочность и тем ниже пластичность. САП востребованы при производстве турбин, компрессоров, вентиляторов, компрессоров, обмоток трансформаторов.

Спеченные алюминиевые сплавы САС

К этим материалам относятся системы:

- САС-1 – алюминий-кремний, никель;

- САС-2 – алюминий-кремний-железо.

Структура САС содержит дисперсные включения интерметаллидов и кремния. Для этих материалов характерны высокие прочность и твердость, сопровождаемые низкой пластичностью. Области их применения: изготовление деталей приборов, функционирующих в паре со стальными деталями и узлами.

Низкосортный алюминий имеет еще одну важную сферу использования – раскисление стали. При протекании этого процесса из расплава железа и углерода удаляется кислород, негативно влияющий на механические характеристики стали.

Другие статьи:

Закалка сталиОтпуск стали

Состав и свойства стали